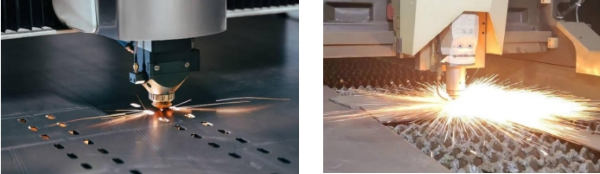

新能源產業*廣泛的應用激光焊接、激光切割是使用最多,對激光的指標要求也是多種多樣的,我們之前的一篇文章著重介紹了激光焊接,此篇文章我們接下來會詳細介紹一下激光切割以及其重要參數的檢測方法。

原理介紹:

激光切割簡單的說就是利用經聚焦后的高功率高密度的激光束照射工件,使被照射處的材料熔化、氣化、或達到燃點,同時與光束同軸的氣流吹掉熔融物質,實現割開工件的一種加工方法。激光切割分為以下幾種方式:

1. 激光熔化切割

在激光熔化切割中,工件被局部熔化后借助氣流把熔化的材料噴射出去。因為材料的轉移只發生在其液態情況下,所以該過程被稱作激光熔化切割。激光光束配上高純惰性切割氣體促使熔化的材料離開割縫,而氣體本身不參于切割。

· 激光熔化切割可以得到比氣化切割更高的切割速度。氣化所需的能量通常高于把材料熔化所需的能量。在激光熔化切割中,激光光束只被部分吸收。

· 最大切割速度隨著激光功率的增加而增加,隨著板材厚度的增加和材料熔化溫度的增加而幾乎反比例地減小。在激光功率一定的情況下,限制因數就是割縫處的氣壓和材料的熱傳導率。

· 激光熔化切割對于鐵制材料和鈦金屬可以得到無氧化切口。

· 產生熔化但不到氣化的激光功率密度,對于鋼材料來說,在 10^4W/cm2~10^5W/cm2之間。

2. 激光火焰切割

激光火焰切割與激光熔化切割的不同之處在于使用氧氣作為切割氣體。借助于氧氣和加熱后的金屬之間的相互作用,產生化學反應使材料進一步加熱。由于此效應,對于相同厚度的結構鋼,采用該方法可得到的切割速率比熔化切割要高。另一方面,該方法和熔化切割相比可能切口質量更差。實際上它會生成更寬的割縫、明顯的粗糙度、增加的熱影響區和更差的邊緣質量。

· 激光火焰切割在加工精密模型和尖角時是不好的(有燒掉尖角的危險)。可以使用脈沖模式的激光來限制熱影響。

· 所用的激光功率決定切割速度。在激光功率一定的情況下,限制因數就是氧氣的供應和材料的熱傳導率。

3. 激光氣化切割

當激光功率足夠高時,材料在割縫處會發生氣化而與主材料分離,從而達到加工目的。此情況需要非常高的激光率。此外,為了防止材料蒸氣冷凝到割縫壁上,材料的厚度一定不要大大超過激光光束的直徑。該加工因而只適合于應用在必須避免有熔化材料排除的情況下。該加工實際上只用于鐵基合金很小的使用領域。

關鍵參數介紹:

激光切割要想實現設計的目的,有很多關鍵點需要特別注意,這些關鍵點的一些參數需要先弄清楚其根本意義,然后再根據實際情況進行調整,最終才能達到針對不同材料的切割目標。如果一些參數的關鍵點設置不對,即使有很高的激光功率也不一定能夠達到設計目的。此外需要強調一點,有些參數,例如激光功率,并不是說激光功率越高越好,如果關鍵參數設置恰當,小功率可以達到大目的。

1.紅光指示

在激光切割或雕刻過程中,紅光指示器扮演著很重要的角色。它不僅能幫助我們快速定位激光束的位置,還能在調整過程中提供直觀的視覺反饋。然而,紅光的判斷并非簡單直白,需要我們細心觀察并掌握一定的技巧。通過仔細觀察紅光指示,我們可以判斷出鏡片是否受到污染、噴嘴是否被堵塞、噴嘴是否有缺損以及噴嘴是否遮擋了光線。這些判斷對于激光切割或雕刻過程中的精確度至關重要。

2.噴嘴的挑選

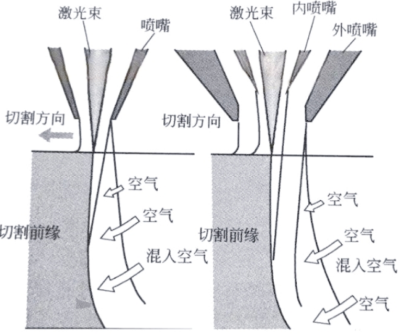

在激光切割或雕刻過程中,噴嘴的選擇至關重要。不同的噴嘴類型和尺寸會影響到切割或雕刻的質量和效率。因此,在選擇噴嘴時,我們需要根據具體的工藝需求和材料特性來進行合理的挑選。噴嘴主要有單噴嘴和雙噴嘴兩種:

單噴切割 雙噴切割

氧氣切割時,我們通常選用雙層噴嘴,這種噴嘴設計能夠滿足氧氣切割的特殊需求。而在氮氣和空氣切割的情況下,單層噴嘴則更為常見。此外,板材的厚度對噴嘴的選擇也有顯著影響,板材越厚,所需的噴嘴孔徑就越大。值得注意的是,噴嘴的孔徑大小會直接影響到切割縫的寬度,孔徑越大,切割縫也就越寬。

3.切割速度

在合適的切割速度下,火花呈現豎直狀態,并略向前進的反方向傾斜,這樣能確保良好的切割效果。然而,當切割速度過快時,火花會大幅向前進的反方向傾斜,導致無法完*切透,火花在板材上方噴濺,斷面粗糙,且可能出現斜條紋路和熔渣。相反,若切割速度過慢,火花則會向前進方向傾斜,引發過融現象,使切割斷面同樣變得粗糙,割縫變寬,尖角部分完*融化。

4.氣體要求

無論是氧氣還是氮氣,其純度都必須達到99.5%以上,以確保最佳的切割效果。若使用空氣進行切割,則需配備冷凍式干燥機和三級過濾裝置,以清除氣路中的油和水,從而保護鏡片不受損害。此外,氧氣和氮氣的使用壓力也需控制在一定范圍內,以確保切割過程的穩定性和安全性。

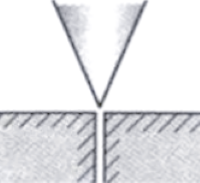

5.焦點位置及其應用

在切割過程中,焦點位置的選擇至關重要。焦點位置得當,能夠確保切割效果良好,避免出現各種問題。接下來,我們將探討焦點位置及其在實際應用中的重要性。

焦點位置 | 特點 | 適用范圍 |

Z=0 Z=0

| 當焦點位置Z=0時,即零焦狀態,這種設置特別適用于對1毫米及以下厚度的板材進行高精度的切割作業,切縫最窄,進行高精度加工。 | 對表面粗糙度要求高的加工: 高速加工 要減少熱影響區的加工; 微細加工 |

Z>0 Z>0

| 當焦點位置Z>0,也就是正焦時,這種條件常用于碳鋼和不銹鋼的氧氣切割,能夠滿足這類材料的切割需求。 | 厚板的CW切割,高頻率脈沖加工 |

Z<0 Z<0

| 當焦點位置Z<0,即負焦狀態,則適用于碳鋼和不銹鋼的氮氣或空氣切割,同樣能夠取得良好的切割效果。 | 鋁材切割 不銹鋼切割 |

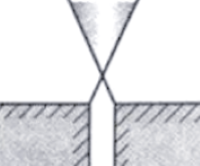

接下來,我們將探討焦點位置的變化對碳鋼切割的具體影響:

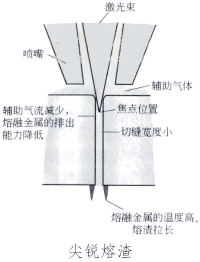

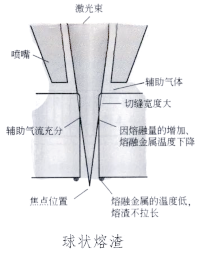

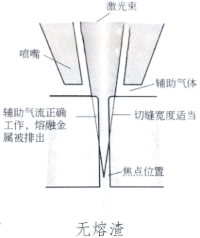

三種離焦情況如下表

|

|

|

焦點位置過高 負焦量不足或離焦量過小 | 焦點位置過低 負焦量過大或離焦量過大 | 焦點位置適中 負焦適中、離焦量適宜 |

當焦點位置調整不當,導致切縫過窄時,會出現掛渣呈尖狀,難以清除,同時切割面錐度較小,使得工件難以取出。 | 當焦點位置調整得恰到時,切縫寬度適中,使得切割過程中無掛渣現象,掛渣形態得到顯著改善,更利于后續的清除工作。同時,切割面的錐度也控制在適當范圍內,這樣工件取出時變得更加輕松順暢。 | 切縫過寬會導致掛渣現象,且產生的掛渣為球狀浮渣,這種浮渣相對容易去除。然而,切割面的錐度增大,使得工件在取出時變得困難。 |

激光切割的一個很重要的應用就是厚碳鋼的切割,涉及到的氣體噴嘴,激光功率,焦點位置等重要參數,需要精細的調試才能達到我們設計要求,尤其是焦點位置尤為重要,不是說激光功率越大越好,功率太大可能會導致殘渣未能有效清除而二次熔接,也可能導致切割表面極為粗糙需要二次加工等等問題,而合適選擇焦點工作位置,可以很大程度避免這些問題且不需要超高激光功率輸出,提高切割效率也可以節能減排!我們下面針對焦點位置的變化對碳鋼切割的具體影響做進一步的討論:

激光切割應用舉例:

激光切割難點主要在兩個方面,第一個是需要高功率激光器,第二個是多維度運動控制。其中對高功率激光器的要求更高,近年來國內在高功率激光器的研制中取得了極為驚人的進步,24年初國內各個激光廠家紛紛推出了超過100kW的光纖激光器或者激光切割設備。

其中大族首*套150kW超高功率激光切割機交付,將特厚不銹鋼空氣切割、特厚碳鋼氧氣負焦切割厚度提升至400㎜以上。該切割機還成功解決了特厚板的批量穩定切割難題。

150kW超高功率激光切割機憑借其高效率、優質切割、高材料利用率、低運轉成本以及環保安全等特點,正逐步替代等離子切割、火焰切割、高壓水切割等傳統高污染、高能耗的切割工藝,成為推動船舶、鋼構、工程機械、能源電力、軌道交通等制造業轉型升級的重要工具和得力助手。

激光切割質量控制:

上面所述激光焊接的工藝,與激光器的兩個參數是最直接相關的,一個是激光的功率(功率穩定性以及實際功率強度),另外一個則是激光的光斑形貌。要想讓激光焊接做到高效,高質量,那么必定要關注激光的這兩個參數,下面我們就來說一些這些參數背后真正的意義:

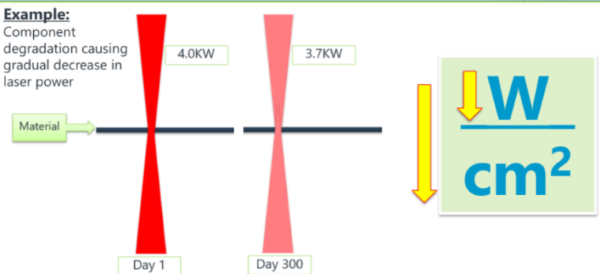

1. 隨著使用時間的增加,實際切割或者焊接的時候會發現質量變差,最直接的體現就是在同樣激光參數設置下,樣品不能被切割開或者焊接變差出現虛焊等現象,這個是由于激光功率變化造成的,功率下降后最終在樣品工作點位置功率密度下降造成的,此時需要調節激光參數從而達到最初設置;

功率隨使用時間的變化

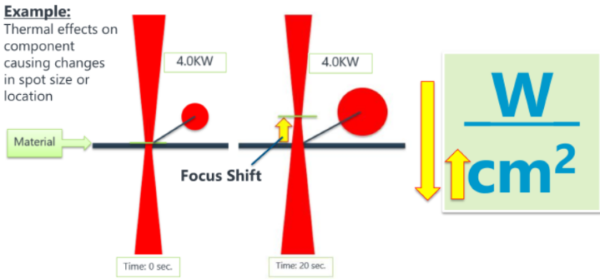

2. 功率檢測發現激光器功率與初始沒有改變,但是工作效果依然變差,這個其實是激光聚焦的焦點位置發生了改變(也就是我們常說的焦點飄移),最終導致工作點位置功率密度下降,從而達不到實際工作效果。

焦點位置隨使用時間的變化

因此,在激光切割的過程中,對于激光器的功率以及焦點變化的觀測非常重要,下面我們給大家介紹一些針對不同應用的一些非常好用的測量設備:

1. 超高功率測試功率計:采用熱電堆吸收,通過測試水溫變化從而做到高達150kW激光功率的測試。超大口徑,安全無背向散射,可多向操作等特性,是超高激光器功率的測試*優選擇;

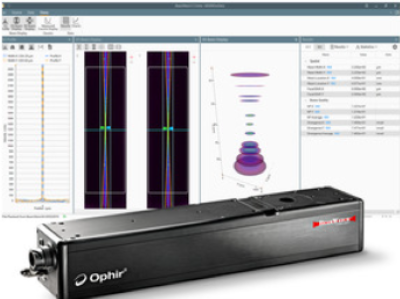

2. BeamWatch:可以測試大功率激光器的光束腰(焦點)的寬度和位置,M2或者K值,焦點飄移,光束發散角,不需要衰減,功率越高測試效果越好,可以吹掃氮氣避免灰塵影響等;

非接觸式測試,尤其適合超高功率的激光器測試,不會由于與超高功率激光有接觸從而造成設備的損壞;

測試速度非常快,可以實時顯示當前激光的測試數據;

關于先鋒科技

先鋒代理的激光產品矩陣,為您覆蓋從基礎應用到專業場景的多元需求 —— 這里有小型半導體激光器、迷你型半導體激光器,以及性能穩定的通用半導體激光器;兼具高功率與精準脈沖特性的納秒激光器、脈沖激光器、高功率脈沖激光器,可適配醫療、光聲光譜、激光雷達等多領域應用;更有Quantel激光器,以及適用于固體激光泵浦的DPSS激光器、泵浦激光器等,全*位滿足科研實驗、工業加工等場景的專業需求。

無論是追求設備的集成便捷性,還是看重高功率、高穩定性的核心性能,這些激光產品都能為您的項目提供可靠支撐。持續關注先鋒,獲取更多產品動態、應用方案與專屬服務,讓專業激光技術為您的科研之路加速!